Siendo equipos de tipo industrial, los compresores suelen estar presentes en la mayoría de los procesos pues permite aplicar una mayor cantidad de fuerza y por tiempos más prolongados a los actuadores que así lo requieren. Podemos definir a los compresores de aire como una máquina diseñada para tomar aire (o gas, según sea el caso) del ambiente, almacenarlo y comprimirlo dentro de un tanque con el fin de dar potencia a otras herramientas neumáticas o bien realizar múltiples tareas como inflar neumáticos, limpiar áreas con residuos solidos o, incluso, rociar pintura.

Partes de un compresor

Antes de conocer el funcionamiento de este tipo de equipos, debemos conocer sus partes pues esto facilitará entender cómo interactúan entre sí.

|

| Fig. 2: Partes de un compresor. |

Del diagrama anterior podemos extraer el siguiente orden:

- Toma de aire: es el dispositivo encargado de captar el aire del medio ambiente.

- Filtro: elimina las impurezas del aire succionado.

- Cámara de compresión: elemento que realiza el proceso de compresión, contiene pistones, cigüeñales, cilindros y bielas.

- Válvula: elemento de seguridad que se abre cuando se supera la presión nominal

- Motor: elemento que otorga fuerza mecánica a los componentes de la cámara de compresión

- Depósito: contenedor donde se almacena el aire comprimido

- Salida: permite la liberación y uso del aire comprimido

- Desagüe de condensación: elemento que permite purgar las condensaciones producto de la humedad del aire

Funcionamiento de un compresor

Como mencionamos anteriormente, un compresor toma aire del medio ambiente y lo comprime para, después ser utilizado al liberarse por un tubo flexible a una presión regulada por un presostato. Este proceso interno se realiza en tres etapas: aspiración, almacenaje y expulsión.

En la primera etapa, la máquina compresora aspira toda la cantidad de aire que el calderín puede almacenar. Cuanto mayor aire entra dentro del tanque, más presión de aire existe. En el momento que el compresor ya ha absorbido suficiente aire, automáticamente se para el motor.

En cuanto el motor se detiene, se inicia la etapa de almacenaje, esta es la más sencilla pues, simplemente, el aire aspirado permanece dentro del calderín con una presión determinada.

La última etapa es el proceso de expulsión y puede ser realizado de diversas maneras, pues, dependiendo del uso que tendrá el aire, necesitaremos una presión en específico. Esto se logra a través del presostato, que es un regulador a la salida del compresor donde podremos conectar distintas herramientas ya sea de tipo neumático, aerógrafos, pistolas de soplado, etc.

|

| Fig. 3: Compresión de aire. |

Automatización de un compresor

Tomando el ejemplo del software LogixPro de Allen-Bradley (actual filial de Rockwell Automation), tenemos el siguiente diagrama:

|

| Fig. 4: Simulador de compresor dual. |

Podemos observar que el sistema consta de un compresor con dos motores, los cuales pueden almacenar aire y comprimirlo hasta llegar a una presión predefinida por el usuario en cada uno de los presostatos, esto detendrá los motores. El depósito contiene un indicador que nos muestra los PSI al interior de éste, además de un indicador porcentual de flujo que funge como salida del tanque. El presostato cuenta con un indicador inferior que será la cantidad de PSIs que deberá perder el contenedor y, cuando se alcance este valor, los motores volverán a activarse. Como es de suponer, el arranque y paro están asociados a los botones respectivos, además de que se cuenta con lámparas indicadoras que se encienden cuando se activa el sistema y el motor correspondiente.

Empecemos definiendo las variables del sistema.

| Salidas | |||

| Stop | I:1/0 | Motor 1 | O:2/0 |

| Start | I:1/1 | Motor 2 | O:2/1 |

| Presostato 1 | I:1/2 | RUN | O:2/2 |

| Presostato 2 | I:1/3 | C1 | O:2/3 |

| Modo A | I:1/4 | C2 | O:2/4 |

| Modo B | I:1/5 | Display | O:4 |

| Modo C | I:1/6 | | |

Además de las entradas y salidas del sistema, utilizaremos una serie de variables internas que son definidas a continuación y que eventualmente serán explicadas:

| Variables internas | Timers | Enteros | | ||

| Activado | B3:0 | Timer 0 | T4:0 | Ent 0 | N7:0 |

| | | Timer 1 | T4:1 | Ent 1 | N7:1 |

| | | Timer 2 | T4:2 | Ent 2 | N7:2 |

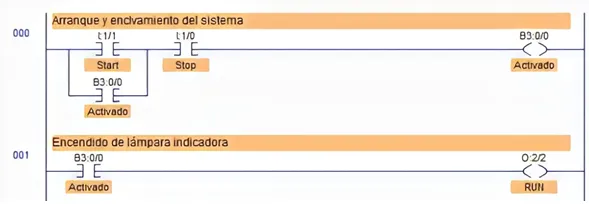

Dado lo anterior procedemos a la creación de nuestro diagrama Ladder. El primer escalón corresponderá al arranque del sistema con un enclavamiento prioritario al RESET, para esto definimos una variable interna llamada “Activado” con el fin de que no dependamos de las condiciones de las salidas del sistema para garantizar la operación continua pues este equipo se puede dañar y, en consecuencia, enviar señales erróneas al controlador. Además, esta variable nos permitirá encender la lámpara indicadora correspondiente.

|

| Fig. 5: Arranque del sistema y encendido de lámpara indicadora. |

Continuamos con las condiciones de arranque del motor 1 que activará, únicamente, cuando el sistema esté activo y el selector de modo se encuentre en la posición "A" o "C", esta última será definida en un proceso siguiente.

|

| Fig. 6: Arranque del motor 1. |

Respecto a las condiciones de apagado, éstas se darán cuando el sistema esté desactivado (mediante el botón de paro), cuando el presostato detecte que se alcanzó el valor deseado o bien, cuando se seleccione el modo de operación "B" que corresponde únicamente al motor 2.

|

| Fig. 7: Apagado del motor 1. |

De forma análoga, el motor 2 será activado cuando el sistema esté encendido y se haya seleccionado el modo de operación "B" o bien, el modo "C". La desactivación de este motor se da cuando el sistema es detenido, cuando el presostato 2 alcanza el valor deseado o cuando se selecciona el modo "A".

|

| Fig. 8: Funcionamiento del motor 2. |

Antes de finalizar el programa principal, es conveniente utilizar una subrutina para mostrar en el display el tiempo de operación que ha tenido cada motor, esto con el fin de tener una retroalimentación que nos permitirá realizar mantenimiento preventivo.

|

| Fig. 9: Salto a subrutina y final de la rutina principal. |

La subrutina en cuestión consta de una serie de convertidores basados en tiempo que almacenan el tiempo de operación de cada uno de los motores en una variable de tipo entero N7 que se mostrará en el display del panel de control.

|

| Fig. 10: Tiempo de operación del motor 1. |

De forma similar, aplicamos este método al motor 2, cambiando el timer y la variable de tipo entero donde se guardará la cuenta.

|

| Fig. 11: Tiempo de operación del motor 2. |

Adicional a estos conteos, agregamos una serie de instrucciones análogas que permitirán mostrar cuánto tiempo han estado trabajando los motores de forma simultánea, es decir, el modo de operación "C".

|

| Fig. 12: Tiempo de operación del modo "C". |

Para finalizar la subrutina solo basta con agregar las condiciones de reset para los timers con el fin de garantizar su operación de forma continua. También se añade el bit “First_Pass” que reinicia los timers cuando el programa se activa pro primera vez.

|

| Fig. 13: Reset de timers. |

Aquí podemos ver el sistema operando en sus distintos modos:

Conclusiones

Si bien utilizar un PLC únicamente para automatizar un compresor de aire puede sonar descabellado y como un gasto innecesario, debemos tener en cuenta que este tipo de equipos no existe de forma independiente dentro de un proceso pues están ahí para entregar fuerza a los distintos dispositivos de campo como se mencionó anteriormente.

Podríamos decir que este tutorial tiene fines didácticos pues nos valemos de todo el conocimiento previo para lograr el correcto funcionamiento del sistema. Conceptos como contactores, enclavamientos, timers o subrutinas; han sido revisados con antelación y aunque este caso no representa una gran dificultad, es importante notar que las herramientas, para nosotros como programadores, están disponibles para llevar a la realidad un sinfín de aplicaciones y soluciones a las interrogantes del sector industrial.

¿Quieres ver más tutoriales de este tipo? Haz click aquí

¿Tienes dudas, comentarios o sugerencias? Contáctanos a través de nuestras redes sociales o en la sección correspondiente al final de este artículo. Recuerda que siempre estamos atentos a los comentarios de nuestros usuarios y atendemos todos sus mensajes.

Espero que este artículo se de utilidad para ti y, como siempre, gracias por leer.

-AHN

0 Comentarios