|

| Fig. 1: Banda transportadora utilizada en la minería. Fotografía por Lewis Hine en 1936. |

Haciendo un salto temporal llegamos al siglo XX, el siglo de la revolución industrial y concretamente a 1901, año en que la empresa sueca Sandvik inventó la primera banda metálica que significaba mayor resistencia ante lo robusto de los materiales de la minería como grava y carbón. A partir de este desarrollo, las aplicaciones y los avances fueron creciendo paulatinamente, tal es el caso de la primera banda colocada bajo tierra en Irlanda en el año de 1905 cubriendo una distancia de casi 8 [km] o en 1908 con la creación de la primera banda con rodillos (también llamados polines), lo cual permitía un transporte más suave del material o equipo. Sin embargo, el verdadero desarrollo llegó en 1913 de la mano de Henry Ford pues fue él quien la introdujo al ambiente manufacturero industrial, sentando las bases de lo que hoy conocemos como automatización.

Desarrollo

En este artículo tenemos el propósito de lograr la completa automatización de un ejemplo clásico, una banda transporta una caja que será llenada por un silo para después continuará su recorrido. Utilizaremos el ejemplo gráfico de la plataforma LogixPro de Rockwell Automation pues ya cuenta con una excelente abstracción del problema y, aunque resulta ser una visión muy simple y sencilla, considero que cumplirá en demostrar este tipo de aplicaciones.

|

| Fig. 3: Automatización de una banda transportadora. |

A partir de la ilustración anterior podemos comenzar nuestra solución identificando las variables del sistema, es decir, aquellas que son entradas o salidas, lo cual resulta sencillo porque ya cuentan con la nomenclatura de Rockwell donde “I” representa una entrada y “O” una salida además de que ya se encuentran direccionadas para facilitar el desarrollo y la puesta en marcha.

| Entradas | Salidas | ||

| Encendido | I:1/0 | Motor | O:2/0 |

| Apagado | I:1/1 | Válvula de llenado | O:2/1 |

| Sensor de proximidad | I:1/3 | Lámpara Run | O:2/2 |

| Sensor de nivel | I:1/4 | Lámpara Llenando | O:2/3 |

| Lámpara Lleno | O:2/4 |

Como podemos apreciar, existe un selector de modo (aparece como A, B y C), sin embargo, no será utilizado en esta ocasión pues, como mencioné anteriormente, buscamos una automatización total y la existencia de éste significaría intervención manual o que el proceso se realice por etapas.

Entonces, empezamos nuestro programa en Ladder mediante un enclavamiento del arranque con prioridad al RESET. A diferencia de otros ejemplos vistos anteriormente, en esta ocasión no utilizaremos variables internas, por lo tanto, utilizaremos las salidas del sistema como indicadores de las etapas.

|

| Fig. 4: Arranque y enclavamiento del sistema. |

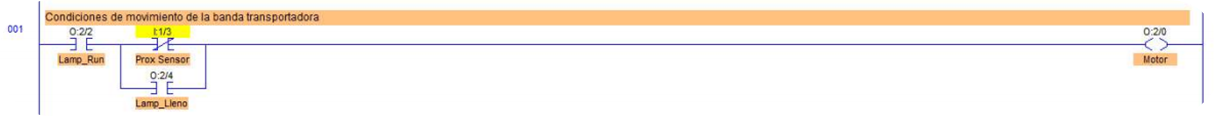

El enclavamiento anterior nos permite fijar la primera condición para iniciar el movimiento de la banda transportadora, la cual permanecerá encendida hasta que el sensor de proximidad detecte que la caja está en posición o bien, hasta que cumpla la condición para encender la lámpara indicadora de que la caja está llena, dicha condición será definida en un próximo escalón.

|

| Fig. 5: Movimiento de la banda transportadora. |

Para lograr la apertura de la válvula solenoide que permitirá el llenado de la caja se deben cumplir tres condiciones, dos de ellas son el resultado de escalones anteriores, las cuales corresponden al arranque del sistema y que la caja se encuentre en la posición correcta, además, la válvula permanecerá abierta hasta que la lámpara indicadora denominada “Lleno” se active. Al mismo tiempo, podemos utilizar estas condiciones para encender la lámpara “Llenando” que corresponde a una etapa intermedia de nuestro proceso pero que resulta de vital importancia para un mejor entendimiento por parte de los operarios.

|

| Fig. 6: Condiciones para la activación de la válvula solenoide y la lámpara “Llenando”. |

Finalmente, la etapa que condiciona a las dos anteriores es el estado de la lámpara “Lleno” que, como podemos apreciar, resulta ser otro enclavamiento prioritario al RESET donde la condición de encendido es el estado del sensor de nivel. La parte critica es la presencia del sensor de proximidad que en este caso se representa con un contactor normalmente abierto pues, al momento de detectar la caja, su estado pasará a encendido, esto ocasionará que el sensor de nivel pueda encender la lámpara correspondiente al detectar el nivel predefinido, logrando así el enclavamiento correspondiente que permanecerá activo hasta que la caja siga su recorrido como consecuencia de la reactivación de la banda transportadora.

|

| Fig. 7: Condiciones para el encendido de la lámpara “Lleno”. |

Al implementar y ejecutar el código anterior podemos observar que nuestro proceso funciona a la perfección, incluso cuando se presentan interrupciones en las diferentes etapas:

Conclusiones

Hoy en día sería imposible imaginar la industria sin la existencia de bandas transportadoras pues, su utilización en los distintos procesos de este sector, permite aumentar la eficiencia del mismo pues logra optimizar los tiempos entre las diversas etapas de la línea de producción, también permite disminuir el esfuerzo de los operarios brindando ergonomía y disminuyendo la exposición a riesgos intrínsecos de ambiente laboral; esto último es el propósito de la automatización.

-AHN

0 Comentarios